ทรายโครไมต์ (FeCr₂O₄) เป็นวัสดุทนไฟคุณภาพเยี่ยมที่มีความสำคัญอย่างยิ่งในอุตสาหกรรมการหล่อเพื่อผลิต ค้อนที่ทนทานต่อการสึกหรอ คุณภาพสูง และชิ้นส่วนที่ทนทานต่อการเสียดสีอื่นๆ โดยทั่วไปผลิตจาก เหล็กแมงกานีสสูง (เหล็กแฮดฟิลด์ เช่น ZGMn13) หรือ เหล็กโครเมียมสูง

การใช้โลหะผสมชนิดนี้ไม่ได้ใช้ได้กับแม่พิมพ์ทั้งหมด แต่เป็นวัสดุเคลือบผิวเชิงกลยุทธ์เพื่อแก้ปัญหาเฉพาะที่เกิดขึ้นในการหล่อโลหะผสมที่ท้าทายเหล่านี้

| รายการ | หน่วย | ดัชนี |

| Cr2O3 | – | 46.0 นาที |

| ซิโอ2 | – | 1.0 สูงสุด |

| FeO | – | 26.5 สูงสุด |

| สูง | – | 0.30 สูงสุด |

| เอ็มจีโอ | – | 10.0 สูงสุด |

| อัล2โอ3 | – | 15.5 สูงสุด |

| พี | – | 0.003 สูงสุด |

| ส | – | 0.003 สูงสุด |

| โครเมียม/เฟอ | – | 1.55:1 |

| ความหนาแน่นเป็นกลุ่ม | กรัม/ซม3 | 2.5-3 |

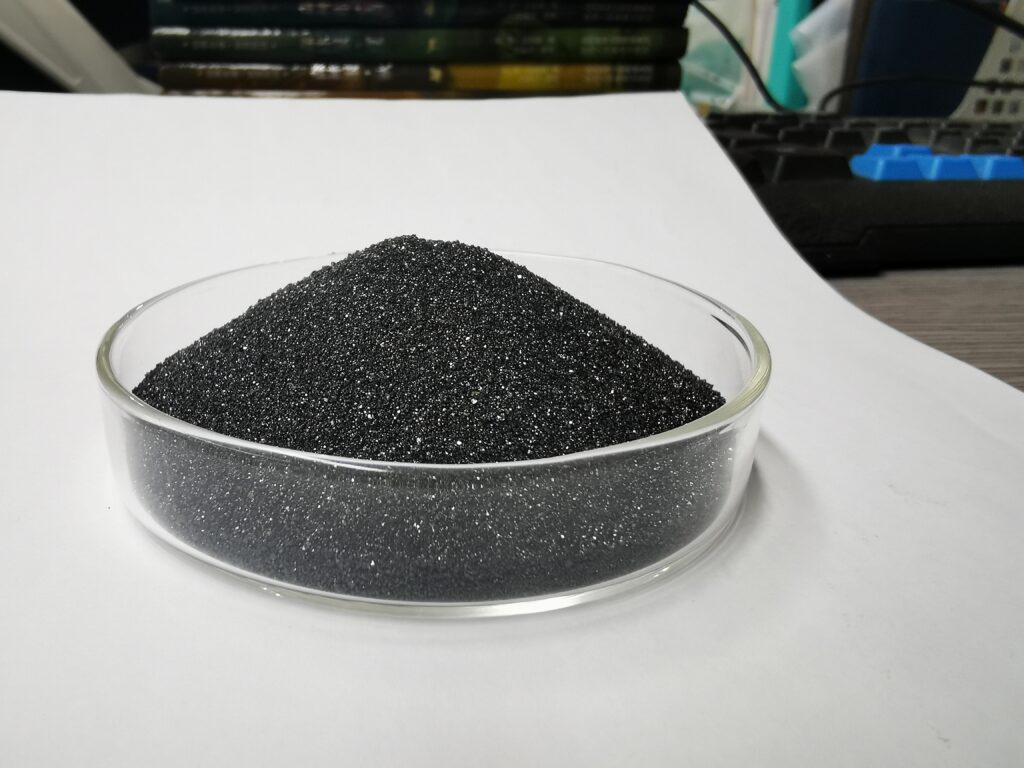

| สี | – | สีดำ |

| พีเอช | – | 7-9 |

| ปริมาณกรด | – | 2มล.(สูงสุด) |

| เปอร์เซ็นต์ดิน | – | 0.1 สูงสุด |

| เปอร์เซ็นต์ความชื้น | – | 0.1 สูงสุด |

| การเผา | 1600 | |

| เปอร์เซ็นต์ของกรดอิสระที่มีอยู่ในทราย | – | 0 |

| ความหนาแน่นของการเติม | กรัม/ซม3 | 2.6 |

| จุดหลอมเหลว | 1800 นาที | |

| อุณหภูมิการหลอมละลาย | 2180 |

เหตุใดทรายโครไมต์จึงมีความจำเป็นสำหรับค้อนที่ทนทานต่อการสึกหรอ?

ค้อนที่ทนทานต่อการสึกหรอมักถูกกระแทกและเสียดสีอย่างรุนแรง เพื่อให้ได้ค้อนที่ทนทานต่อการสึกหรอ ค้อนเหล่านี้จึงถูกหล่อขึ้นจากโลหะผสมที่มีความต้องการสูงในกระบวนการหล่อ:

อุณหภูมิการเทที่สูงมาก: มักจะเกิน 1,500°C (2,732°F)

กิจกรรมโลหะออกไซด์สูง: โลหะผสมที่มีแมงกานีส (Mn) และโครเมียม (Cr) ในปริมาณมากจะมีปฏิกิริยาในสถานะหลอมเหลวได้สูง

การหดตัวสูง: โลหะผสมเหล่านี้จะหดตัวอย่างมากเมื่อแข็งตัว ทำให้เกิดความเครียดในแม่พิมพ์

ข้อดีของทรายโครไมต์:

ความทนไฟที่พิเศษ: ด้วยจุดหลอมเหลวที่สูงกว่า 1,850°C (3,362°F) จึงยังคงแข็งและมีเสถียรภาพตามขนาดที่อุณหภูมิการเทของเหล็กที่ทนทานต่อการสึกหรอ

ทนทานต่อการแทรกซึมของโลหะออกไซด์สูง: เป็นกลางทางเคมีหรือเบส ทำให้ทนทานต่อตะกรันที่เป็นกรด (เช่น MnO) ที่เกิดขึ้นระหว่างการหล่อได้ดี ช่วยป้องกันการเผาไหม้ทางเคมีและปฏิกิริยาที่บริเวณรอยต่อระหว่างโลหะและแม่พิมพ์

การขยายตัวเนื่องจากความร้อนต่ำ: ขยายตัวน้อยมากเมื่อได้รับความร้อน ลดความเสี่ยงของการเกิดเส้นเลือดหรือรอยแตกร้าวในแม่พิมพ์ได้อย่างมาก จึงป้องกันการแทรกซึมทางกลของโลหะได้

การนำความร้อนที่ดีเยี่ยม: ระบายความร้อนออกจากพื้นผิวการหล่อได้เร็วกว่าทรายซิลิกา ส่งเสริม:

โครงสร้างเกรนละเอียดกว่า: การระบายความร้อนที่เร็วขึ้นทำให้มีโครงสร้างเกรนโลหะที่ละเอียดกว่าบนพื้นผิว ซึ่งสามารถเพิ่มความแข็งของพื้นผิวและคุณสมบัติการสึกหรอได้

ความแม่นยำของมิติที่ดีขึ้น: ลดเวลาที่พื้นผิวโลหะยังคงเป็นของเหลว ลดการซึมผ่านให้น้อยที่สุด

ความต้านทานการเจาะสูง: ความหนาแน่นและความแข็งที่สูงทำให้พื้นผิวแม่พิมพ์ทนทานต่อการกัดกร่อนเมื่อมีกระแสโลหะหลอมเหลวกระทบ ทำให้แม่พิมพ์ยังคงรูปร่างไว้ได้

ทรายโครไมต์ใช้ในกระบวนการหล่ออย่างไร?

เป็นทรายที่หันหน้าเข้าหากัน:

วาง ชั้นทรายโครไมต์ ที่มีความหนาโดยทั่วไป 20-100 มม.ไว้บนรูปแบบเพื่อสร้างพื้นผิวโพรงแม่พิมพ์ที่จะสัมผัสกับโลหะหลอมเหลว

ส่วนที่เหลือของแม่พิมพ์ (ทรายรอง) จะถูกเติมด้วยทรายซิลิกาหรือทรายโอลิวีนซึ่งมีราคาถูกกว่า

วิธีนี้ให้ประโยชน์ทั้งหมดของโครไมต์โดยตรงในจุดที่ต้องการมากที่สุด

เป็นทรายแกน:

สำหรับรูปทรงเรขาคณิตแกนที่ซับซ้อนซึ่งทำความสะอาดได้ยาก การใช้ทรายโครไมต์จะช่วยให้ทรายไม่หลอมรวมกับพื้นผิวด้านในของชิ้นส่วนหล่อ

ในสีและสารเคลือบ:

ทรายโครไมต์ถูกบดให้เป็นผงละเอียดและใช้เป็น วัสดุทนไฟหลัก ในการล้างแม่พิมพ์และแกน (สารเคลือบ)

จะมีการพ่นหรือทาสารละลายของผงโครไมต์ สารพาหะ (เช่น น้ำหรือแอลกอฮอล์) และสารยึดเกาะ (เช่น แป้งเซอร์โคเนีย เรซิน) ลงบนพื้นผิวของแม่พิมพ์ที่ทำจากทรายธรรมดา

วิธีนี้จะสร้างชั้นกั้นที่หนาแน่นและทนไฟสูง เป็นวิธีที่คุ้มค่ามากในการใช้ประโยชน์จากคุณสมบัติของโครไมต์